导言

随着向工业 4.0 转型的加速,制造商面临着提高效率、最大限度地减少计划外停机时间和降低维护成本的压力。最有效的战略之一是什么? 预测性维护(PdM) 由 状态监测系统(CMS).但是,传统的传感器和基础设施往往成本高昂,而且非常复杂。

在 无锡硅源科技有限公司我们正在探索如何 MEMS 麦克风结合 边缘计算, 云平台和 人工智能可以使状态监测 更智能、可扩展、更易获取 - 尤其是中小型制造商。

挑战:使 PdM 易于获取和扩展

尽管预测性维护大有可为,但只有 制造商的 15% 实施了 PdM 战略,主要原因是:

- 工业级振动传感器成本高昂

- 复杂的 IT 基础设施

- 缺乏内部人工智能或数据科学专业知识

这些障碍尤其限制了 中小型企业 (中小型企业),这些企业通常预算较少,团队规模较小。

我们的解决方案带有 MEMS 麦克风和人工智能的混合 CMS

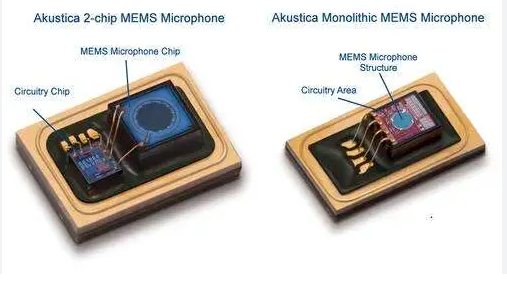

MEMS 麦克风 体积小, 低成本和 高灵敏度 - 为状态监测提供了令人信服的替代方案。这些麦克风与边缘处理和基于云的神经网络相结合,只需传统成本的一小部分,就能实时了解机器的健康状况。

✅ 系统架构的主要特点

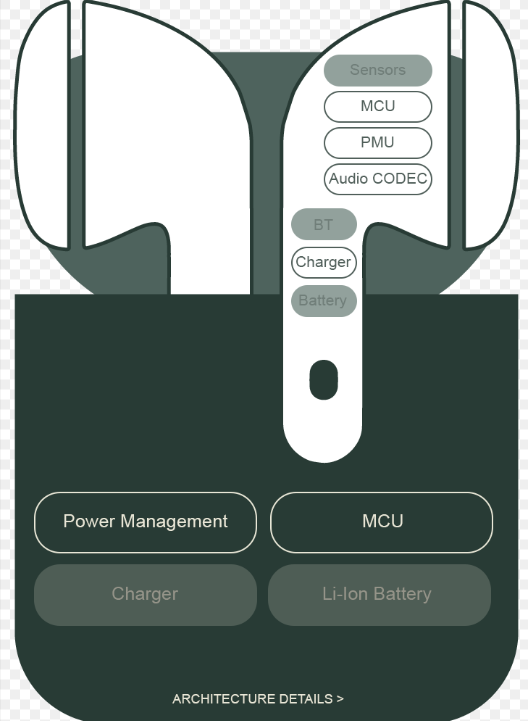

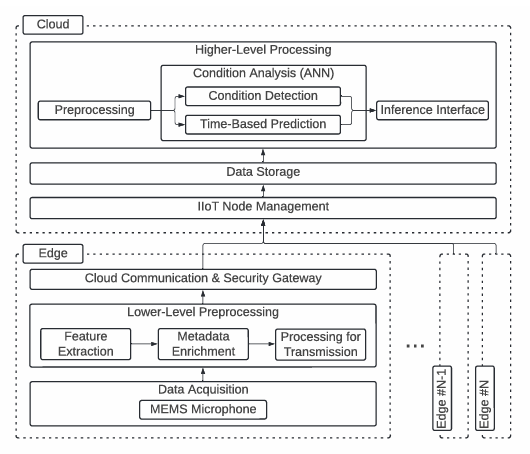

- 分布式物联网边缘节点:每台设备都配有一个 MEMS 麦克风,并能进行本地信号预处理

- 云计算后台:处理人工智能驱动的分析、历史数据存储和系统管理

- 人工神经网络(ANNs):电源 故障分类 和 基于时间的故障预测

📘 想进一步了解我们的 MEMS 麦克风?请访问我们的 MEMS MIC 产品中心.

如何使用

🔹 边缘节点

每个节点包括一个 数字 MEMS 麦克风 (例如,使用 I2S 接口),捕捉来自工业机械的音频信号。它可以 特征提取 (例如,FFT、MFCC、包络跟踪),然后再将数据安全地传输到云端。

🔹 云平台

在云中 预处理, 分类和 预报 使用专用的 ANN 模型.这些型号

- 对机器状况进行分类(例如润滑不足、最佳、过度润滑)

- 根据历史声学特征预测故障发生时间

这种混合方法可以 实时监控 边缘和 可扩展的智能 在云中。

验证:真实世界使用案例

在实验室装置中模拟直线运动轴的三种润滑状态:

- 100% 精确度 实现了机器条件分类

- 平均绝对误差 <15 小时 在故障时间预测方面

- 通过基于 Raspberry Pi 的边缘设备,在 11 天内每 5 分钟采集一次数据

MEMS 麦克风(Knowles SPH0645LM4H-B)捕捉到了因磨损和润滑差异而产生的细微声音变化--这证明了 声学监测 是传统振动传感器的可行替代品。

为什么这很重要

✅ 成本效益高 - MEMS 传感器比传统工业传感器便宜得多

✅ 非侵入性 - 麦克风可放置在设备附近,无需直接接触

✅ 可扩展 - 只需最少的布线即可在多个资产上轻松部署

✅ 人工智能就绪 - 与现代 ML 管道和 Azure 等云基础设施兼容

应用

这种内容管理系统架构非常适合于:

- 工业自动化系统

- 工厂资产监控

- 数控系统、输送机和直线运动系统的预测性维护

- 智能制造环境采用 人工智能 + 物联网

是否有兴趣在预测性维护系统中应用 MEMS 麦克风?

📩 联系我们 探讨合作事宜或索取评估工具包。